投稿者

hirogon さん

作品名

勝手口のダストボックス棚

図面ファイル

トータルで731人がダウンロードしました。※図面ファイルを開くにはあらかじめcaDIY3D(PCソフト)がインストールされている必要があります。右サイドバーの「DOWNLOAD」からすぐにダウンロードページへ移動出来ます。

作品の紹介

いつも勝手口の土間をふさいでいる2袋の「指定ごみ袋」をDIYで何とかしたい、と思っていました。

2020年6月ごろからcaDIY3D-Xを使って検討を重ねて、「ダストボックスを前に傾けることができる棚」をイメージできましたので、7月から製作に着手しました。

しかし、7月中旬・8月は、設計の見直しや治具などの作成に時間を当てることにしました。

9月からは、棚の作成を再開させます。

また、今回のコンテストのテーマである色使いには相当迷いました。

今まで透明か黄色のニスしか使ったことがありませんでしたので。

それでもcaDIY3D-Xで作った棚の図面に色彩を施してみると、勝手口に据え付けた完成した棚を、向こう何十年も使い続ける事がイメージできて、今までのDIYとはちがう期待を感じました。

我が家の勝手口の様子。

土間に置いた2袋の「指定ごみ袋」が勝手口をふさいでいます。

これを何とかしたかったです。

7月上旬には、サブロク板サイズのパイン集成材2枚、ファルカタ合板1枚、耐水ベニア1枚を購入して棚の製作に着手しました。

写真の手前にある箱は、作り始めた2つのダストボックスです。

しかし、次から次へと問題に気づき、7月中旬から8月末までは写真の状態に変化はありません。

発生した問題の例:

・久しぶりにゴキブリの子供を見つけ、ゴキブリの巣になり得る「棚の背板」を廃止

・傾けたダストボックスを勢いよく戻してしまった場合に、はずれたダストボックスが背後の石膏ボードを壊さないように対処

などなど。

問題に気づくたびにcaDIY3D-Xを使って「実現の可能性」を机上で試し、何度も図面に変更を加えました。

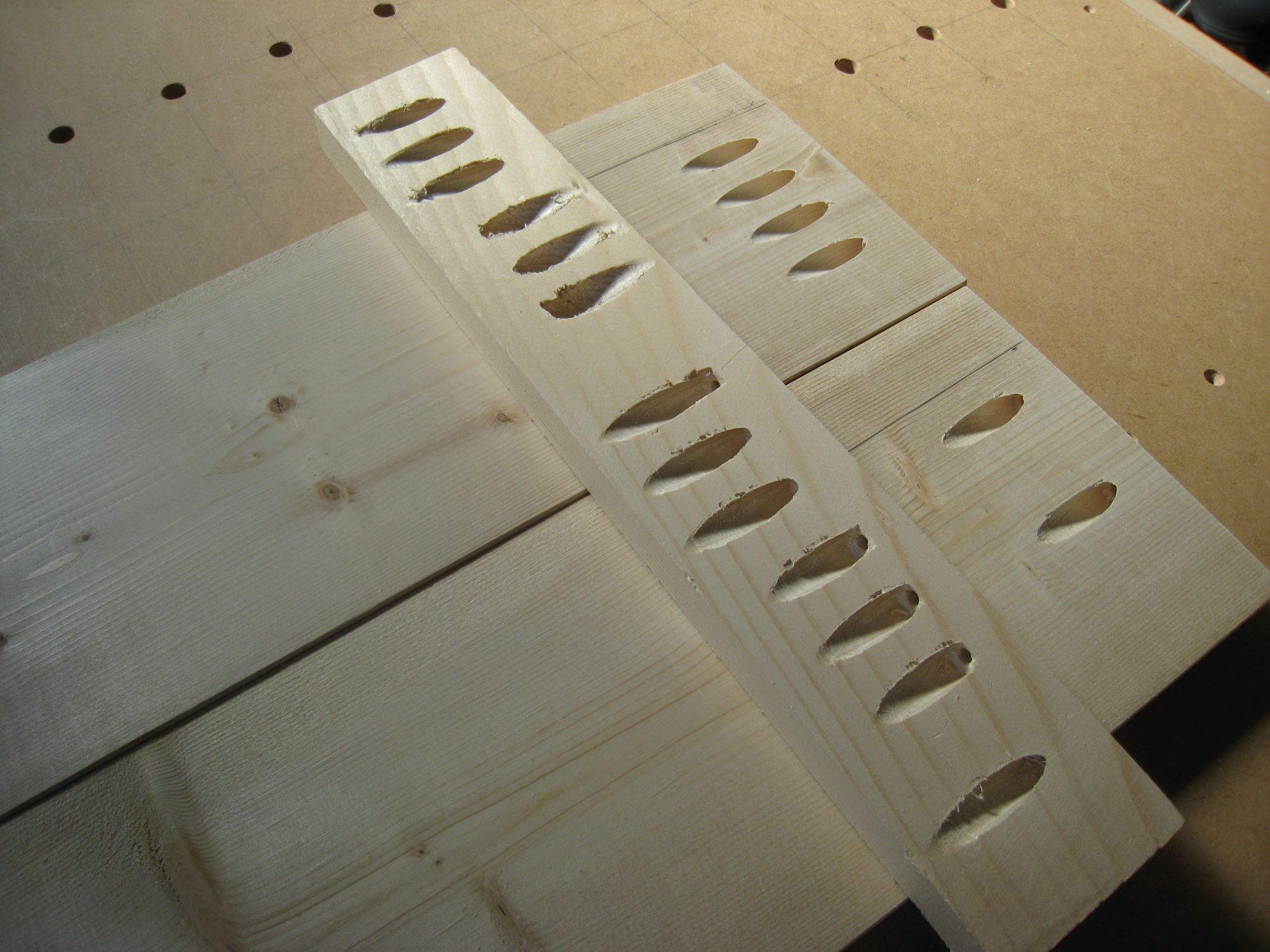

棚の板材を固定する「ネジの頭」が棚の左側から見えないようにしたい、と思ってシンプルな「ポケットホール治具」を購入。

しかし使い方に不安がありますので、治具を固定する位置・ポケットホールの深さ・ビスの先端位置などを確認してみました。

さらにcaDIY3D-Xを使って棚のどこにポケットホールを配置するか・ホールの向き・ビスの長さなどについて、いろいろと検討して図面に反映させました。

7月下旬からは、長い棚材を切り出すために丸ノコなどの「切断治具」が必要と気づき、遠回りをしましたが写真のような治具を作成しました(7点)

手前から、

・丸ノコ用 直角ガイド 40cm、70cm 2点

・汎用直線ガイド 2m用(トリマなどで長い溝を彫りこむためなどに使う)

・丸ノコ用 直性ガイド 50cm~2m用 4点n

8月は、今回考えた大きな棚を作る作業場所を確保するために、散らかっていた大量の端材と、新たに作成した丸ノコガイドなど7点を保管する「端材保管箱」を15㎜厚のACコンパネ(サブロク板)2枚を使って2つ作りました。

サブロク板から板材を切り出す際に、これらのガイドは大変に役立ちました。

しかし端材の半分は2つの箱に収まりませんでしたので、泣く泣く処分しました。

審査員のコメント

勝手口のスペースを有効に活用できていることが良いと思います。分別自体が楽しい日課にもなりそうです。(田中)

勝手口も図面にあるのがいいですね(壁いっぱいに収納作るときなどは自分もよくやります)。ポケットホールも表現されていて、本ソフトの機能を存分に活用していました。(中村)

とても考えられた力作!図面からも作業風景からも手作りを楽しまれているのが本当に伝わります!間取りまで図面に落とし込まれており、caDIYを上手に使っているなぁと感心させられました!(辻)

caDIY3Dの機能をフルに生かして、単なる設計図に留まらず、あらゆるシミュレーションを繰り返した「設計書」に仕上がっています。是非、自動再生機能を使って見て欲しい作品。設置環境の再現なども素晴らしいです。(尾見)

9件のコメント

Masato_HIROTA · 2024年1月19日 1:55 PM

■トルクヒンジが破断、位置決め方法を改善(2つのヒンジの軸が一直線になるように)

先日、製作したダストボックス棚の下段のフタの動きがフワフワしている事に気づきました。

そこでフタの動きを確認するためにフタを何度も開閉していると、突然バシッという音がして左側のトルクヒンジが完全に破断してしまいました。

▲写真上(破断したトルクヒンジ)

3年前にトルクヒンジをフタに使った理由は、開けたフタが急に閉じて指などを挟まないようにするためでした。

しかし、思い返してみるとトルクヒンジを取り付けた時点から下の段のフタの動きはギクシャクしていました。

当時のトルクヒンジの取り付け方では「2つのトルクヒンジの軸」がずれる可能性がある、と気づきました。

軸がずれれば、動きがギクシャクしたり、無理な力が繰り返しかかるので金属疲労が起こって破断したする可能性がある、と思ったのです。

(2021年1月25日に追記したコメント・写真の取付方法を参照)

▼写真下(軸ずれを防ぐ取り付け方)

取り付けるトルクヒンジの寸法を測ってみると、はかなり精密にプレス加工されていました。

そこで2つのトルクヒンジの軸が一直線に固定できるように、

・600mmスケールをダストボックスの端から左右均等の距離に取り付け

・2つのトルクヒンジを600mmスケールに押し当てて固定

・使ったビスは、前回と同じく「平頭タッピング」を使用

(皿ビスを使うと皿ビスをねじ込んだ時点でヒンジがずれるため)

以上の方法で2つのトルクヒンジを固定したところ、軸ずれが無くなったためと思うのですが、ギクシャクしていたフタがスムーズに開閉するようになりました。

Masato_HIROTA · 2022年7月18日 3:35 PM

棚の側面に埋め込んだマホガニーの装飾について

作成したダストボックス棚の側面には、落ち着いた赤色の「マホガニー」という木材の細長い板をアクセントとして埋め込んでいます。

この装飾方法は、確か5年ほど前と思いますが、ホームセンターで見つけたマホガニーの細板を手に取って見ている時に、ぼんやりを思い描いた方法です。

その時は、2本ほどサンプル購入して持ち帰りました。

2年ほど前に、家にあふれた木材の端材(はざい)を保管するために2つの「端材保管箱」を作りました。

マホガニーの細板のアクセントは、この端材保管箱で試してみました。

2つの端材保管箱には、次の方法でマホガニーの細板を埋め込みました。

・ 箱の側面に細板を埋め込む溝を掘る

・ マホガニーの板を接着・埋め込んだ後、サンディングしてわずかな段差を取る

・ えごま油を使って箱とマホガニーの板を同時にオイルフィニッシュ

(オイルフィニッシュすると、マホガニーの細板が切りに発色する)

今回作ったダストボックス棚は、棚と細板をそれぞれの色のワックスで仕上げてから、細板を埋め込みました。

・ 棚の側面に細板を埋め込む溝を掘る

・ 棚板に細板をはめ込んで、段差をサンディング

・ 棚は、OLDWOOD WAXのウォルナットで茶色く仕上げ

・ 赤いマホガニーの細板は、OLDWOOD WAXのチークで暗目の赤色に仕上げ

・ 棚の側面に細板を接着して埋め込む

しかし接着剤が乾いてみると、マホガニーの細板が0.3㎜ほど飛び出している事に気づきました。

・ 仕方がないのでサンディングして段差を取る

・ 棚と細板の境目をテープで保護して、別々にワックス仕上げ

(板の境界を2色のワックスでうかく仕上げられず、4回やり直し)

マホガニーの細板で装飾するコツは、材料選びの段階から始まっていると思います。

・ なるべく正目に近い細板を選んで購入する(店内の蛍光灯の光では見分けにくい)

・ 持ち帰った細板をサンディングして、きれいに光る細板を選ぶ

私の場合、3本に1本の割合できれいな木目の細板を得ることができました。

ダストボックス棚に埋め込んだマホガニーの細板に日の光が当たると、きれいな赤色に光ります。

見る角度を変えると、猫目石のように輝きが変化して面白い(興味深い)

この赤色のマホガニーの装飾、私はとても気に入っています。

Masato_HIROTA · 2022年7月18日 2:09 PM

棚正面のみどり色の塗装方法について

1年半も前の事になりますが、ダストボックス棚の塗装についてコメントします。

棚の正面にとりつけるダストボックスホルダーは、最初はミルクペイントの「フォレストツリー」というみどり色を使って仕上げました。

しかし、OLDWOOD WAXの「ウォルナット」で仕上げた棚に取り付けた時をイメージしてみると、どう考えても色が「明るすぎる」気がしました。

そこで、他の色のミルクペイントを混ぜて、「すこし暗めのみどり色」で再塗装しました。

フォレストツリー (ベース色)

カントリーオリーブ 少々(グレーの要素も取り入れたかった)

ブラック 少々(暗めの色になるまで少しずつ黒を加えました)

最初は均一な仕上がりを心がけて筆を運びましたが、平面的な仕上がりが何か物足りない。

そこで、時間をおいてドロッとなったミルクペイントを平筆の筆先を使って縦に「スジ」を入れてみました。

一部には「斜めのスジ」も入れてみました。

組立、塗装を終えたダストボックスホルダーを棚に取り付けて組付けイメージをチェック。

しかし、

・ OLDWOOD WAXで仕上げた棚の茶色の塗装と

・ ミルクペイントで仕上げたダストボックスホルダーのみどり色の塗装

を見比べると、2種類の塗装の境界線に「つやの質感」と「色のコントラスト」の差がありすぎて、まだ大きな違和感が残りました。

つやの質感差の対策(塗装表面をこすってわずかに艶を入れた)

ミルクペイントのつや消し仕上げの特徴は薄れてしまうのは承知の上で、次の対策を取りました。

家の「手すり」に使う直径3センチほどの丸棒にコピー紙を巻き付けたものを用意。

ミルクペイントで塗料を盛り上がてつけたスジの頂点を少しずつこすって、スジの頂点にわずかに「つや」を入れました。

色のコントラスト差の対策(塗装表面に茶色の汚れを加えた)

素人的な発想とは思いましたが、OLDWOOD WAXの「ウォルナット」を使って、ミルクペイントで仕上げたみどり色の一部に茶系統の汚れを加えてみました。

最終確認をしてみると、組付け直後に感じた2種類の塗装の「つやの質感」と「色のコントラスト」の差が馴染んできて、いい感じに仕上がったと思いました。

1年半の間、作ったダストボックス棚を私と家内で使ってみましたが、据え付けた棚は生活の一部として勝手口にとてもなじんでいます。

Masato HIROTA · 2021年3月10日 5:03 PM

ケガをしないようにガスダンパー・スプリングを取り付けました。

ダストボックスのホルダを手前に引出して、ダストボックス内に「ごみ袋」を取り付けていた時の事。

手前に引出したダストボックスのホルダが不意に戻ってしまい、大きな衝撃音を立てました。

ダストボックスなどの総重量は20㎏以上あります。

勢いよく戻りかけたダストボックスのホルダに指を挟んだ場合、大けがをする可能性があると気づきました。

そこでダストボックスのホルダが静かに開閉できるような緩衝装置を取り付けることにしました。

ネット上の説明だけでは選定できなかったので、高重量に耐えそうなダンパーなどを選定してサンプルを取り寄せました。

・ソフトダウンステー

・トルクステー

・大型トルクヒンジ

・ガスダンパー・スプリング

現物を見たり、メーカーに問い合わせたりして検討した結果、ガスダンパー・スプリングを利用することにしました。

初めて使うガスダンパー・スプリングの選定には、

同じ型で、3種類のスプリング力(100N、50N、20N)を持つものを取り寄せて決めました。

現物を手に取ってみると、次の事が分かりました。

・引出したダストボックスホルダが不意に戻らないように固定するためには、一番弱いスプリングの20Nで十分

・ガスダンパーの減衰力は、ロッドが伸びる時に働く

・減衰力は、3種類とも同じであった

そこで、ダストボックスホルダを

引出した時と、

戻るときに

ダンパーが伸びきるような位置を探して、取付位置を決めました。

取り付けたガスダンパー・スプリングの効果は想像以上でした。

・引出したダストボックスのホルダは、スプリング力のおかげでカチッと止まり、不意にもどらない

・ダストボックスのホルダを引出した時や戻すときにダンパーの力でフワッと止まる

思い切って改造したおかげで、安心してダストボックス棚が使えるようになりました。

Masato_HIROTA · 2021年1月25日 10:39 PM

安全にダストボックスが使えるように、フタに取り付けた平丁番を「トルクヒンジ」に交換しました。

完成したダストボックスを使ってみると、開けたダストボックスのフタが不意にしまり、指を何度もはさみそうになりました。

そこでダストボックスのフタが不意に閉まらないように、フタに取り付けていた平丁番を「トルクヒンジ」に交換しました。

スガツネ工業 トルクヒンジ HG-TS03

トルクヒンジの選定は、スガツネ工業のWebページに掲載されていた「選定ツール」を使いました。

画面に「フタを開く向き」「ヒンジから見たのフタの重心距離(mm)」「フタの重量」などを入力すると、フタが閉まるときに発生する回転力(モーメント)が自動計算されます。

さらにその回転力に耐えるトルクヒンジの候補が画面表示される仕組みになっていました。

入手したトルクヒンジを手に取って観察してみると、次の事がわかりました。

・平丁番のようなガタはまったく無い(ように感じた)

⇒ 2つのトルクヒンジの軸を同一線上に正確に取り付ける必要がありそう

・トルクヒンジを手に持って動かそうとしても、固くてびくともしない

⇒ やわらかいファルカタ合板製のダストボックスに固い板を貼り付けて、トルクヒンジをしっかりとネジ止めする必要がありそう

■写真左上:ヒンジの取り付け位置を出している様子

2つのトルクヒンジの「軸」を同一線上にそろえて取り付けるために、

「並行に切り出した5㎜厚のラワンベニア合板」をダストボックスに貼り付けて、トルクヒンジの軸と反対側の辺に「スケール用ストッパー」を当てて、間接的に2つのヒンジ位置をそろえました。

■写真右上:背面から見たトルクヒンジの取り付け状態

太い軸を持ったトルクヒンジは、平丁番のように埋め込むことはできませんでした。

そこで写真のように5㎜厚のマホガニーの板と、5mm厚のラワンベニア合板を貼り付けて、ダストボックスの裏側にトルクヒンジをべた付けしました。

■写真左下 :トルクヒンジの太い軸

トルクヒンジの太い軸の中には「小さな薄い摩擦板」が何十枚も重ね合わせて内蔵されている、との事。

軸の太さは10㎜弱ありました。

本体に取り付けたフタを180度開くと、大きな隙間ができました。

■写真右下:落ちてこないフタ

平丁番からトルクヒンジに交換したおかげで、ごみを捨てる時に開けたフタを片手で支える必要が無くなりました。

また、ごみ袋を交換する時にも不意にフタが閉まらないので、安全性も上がりました。

アップで撮影したダストボックス周りの写真を見ると、雑な作りが丸見えです。

お恥ずかしい・・・

Masato_HIROTA · 2020年12月28日 8:07 AM

かなり時間と期間を費やしましたが、やっとダストボックス棚が完成しました。

私にとって、今回のDIYは精度の面でハードルが高かったです。

「棚の側板」と「ダストボックスホルダの前板」との隙間誤差を500ミリの長さで1.5ミリ以下に抑えるという課題は、注意深く加工・組立・据え付けを進めた結果、運よくクリアできました。

また、初めて使うオールドウッドワックスとミルクペイントも、使い方の面でハードルが高かったです。

今までの私は、クリア塗装の経験しかありませんでしたので、棚などに塗装するまでに数多くの試験塗装と練習を繰り返しました。

インターネットで塗装方法を調べ、ターナー色彩の相談窓口に何度も相談に乗っていただきました。

・ウォータベースコートは、入手した4色を試しました。

・各色のオールドウッドワックスとの相性を何度も試しましたが

木目の輪郭をきれいに出す技術を習得できなかったので使用を断念

・オールドウッドワックスは、入手した5色から2色を使用

・棚全体にウォルナットを使用

・棚側板に埋め込んだ2本のマホガニー材には、チークを使用

・棚の側板は、サンダーで3回塗装をはがしてやり直し、4回目に色が落ち着きました。

・ミルクペイントは、入手した14色から7色を使用

・3色は、原色のまま使用

・4色は、塗料を混ぜ合わせて使用

・アイアンペイントは、今回は使いませんでした。

—–

私は、caDIY3Dを使う事になって、とてもラッキーでした。

今までの私は、手書き図面を中心にDIY作品を検討してきました。

caDIY3Dを使うことで、手書き図面よりも棚の設計の奥深さが格段に上がりました。

また、デザインコンテストの応募条件に、ターナー色彩の塗料で塗装する事になっていたこともラッキーでした。

今までの私は、作品の保護のために、クリア塗料だけを使っていました。

色を使うことで、完成したDIY作品の表情が格段に上がりました。

もしもクリア塗装だけで棚を完成させていたならば、棚はとてもさびしい存在になっていたと思います。

オールドウッドワックスで仕上げた棚を壁に固定して、

ミルクペイントで塗装したダストボックスなどを組付けてみると、かなりの存在感です。

苦労して完成させたこの棚は、家内と二人で一生使うと思います。

デザインコンテストを規格・運営していただいた皆さん、ありがとうございました。

hirogon · 2020年11月13日 12:11 AM

棚がひし形に変形することを防ぐ補強方法を決めることができたので、補強板の作成と棚材のポケットホール加工に着手しました。

ポケットホールを加工するに当たり、賞品でいただいた「K4 クレッグジグ・マスターシステム」を木の台に固定して、「K5 クレッグジグ」のような使い勝手にしてみました。

いままでは「F型クランプを使って、治具をポケットホールの加工位置に1か所ずつ固定」する方法を取っていましたので、ポケットホールの加工に時間がかかりました。

しかし、木の台に固定したクレッグジグは、短時間で材の位置決め・固定・加工ができて、作業効率が格段に上がりました。

写真

左上 木の台に固定したクレッグジグ

右 ポケットホールの加工状況

左下 棚の変形を防ぐ(はずの)補強板

Masato_HIROTA · 2020年10月13日 5:00 PM

棚の縦板などに溝を彫り込むために、トリマーで利用する「溝加工用の治具」を作りました。

今回の棚は、深さ2㎜の浅い溝を掘って、棚板の位置と直角を出す予定です。

今までなら、直線の出た「単なる1枚の板」を使って、板をずらせながらトリマーで溝を掘っていました。しかし、この方法は時間がかかる上に、溝幅が広すぎたりして失敗も多かったです。

そこで溝加工の時間短縮と精度を上げるために、端材を再利用して写真のような治具を作りました。

使い方は、治具の薄板の間に板材を挟んで溝幅の寸法を出した後、板材を抜いて溝を加工する、よくある方式です。

試しに3種類の溝幅で10本ほど溝を加工してみましたが、どの溝も板材がぴったりはまる寸法に加工できました。

加えて、丸ノコ用の台も端材で作りました。

つい先日、他の工具のそばに無造作に置いた丸ノコが自然に転がって、作業台から落下しそうになったためです。

今回の棚の製作を機に、少しずつ身の回りが整理できて、気持ちがいいです。

気になっていた棚の強度ですが、設計変更したほうが良いのでは、と思案中です。

向かって右側の縦の棚材は、サブロク板から切り出した2枚の板をつないで2m少々の寸法を確保する予定でした。

しかし「つなぎ目」の強度が低いのでは、と不安です。

そこで思い切って2.5mの板材を購入して、2m少々の1枚の棚材を切り出そうか、とも思いはじめています。

Masato_HIROTA · 2020年9月23日 10:27 PM

元の設計に若干の修正を加えて、ダストボックスとそのフォルダを組み上げました。

まだ組み上げ後の面取り、フタの取り付け、丁番用の掘り込みを残しています。

10月は、棚の製作に移る予定です。

今の気になる事は、2メートル・30キロを超える棚が「ひし形」に変形して、据え付けまでに壊れてしまわないか、という事です。

棚を壁に固定する予定で「背板なし」と設計して、サブロク板を切り出してしまった事を少し後悔しています。

このまま製作を進めるつもりですが、何かの方法で補強すべきか?・・・と思案中です。