投稿した人

Masato_HIROTA さん

22年07月21日に投稿

DIYを始めるきっかけになったのは中学生の「技術家庭」の授業。 入学時の購入備品である「大工道具セット」を親から買ってもらったがきっかけ。 (のこぎり/カンナ/平のみ/曲尺/スコヤ/ケビキ/トンカチなどのセット) 50年たった今でもこれらの道具は愛用しています。 2010年ごろから電動工具に手を出し始め、今はこれらの電動工具も使いながらDIYを楽しんでいます。

作品情報

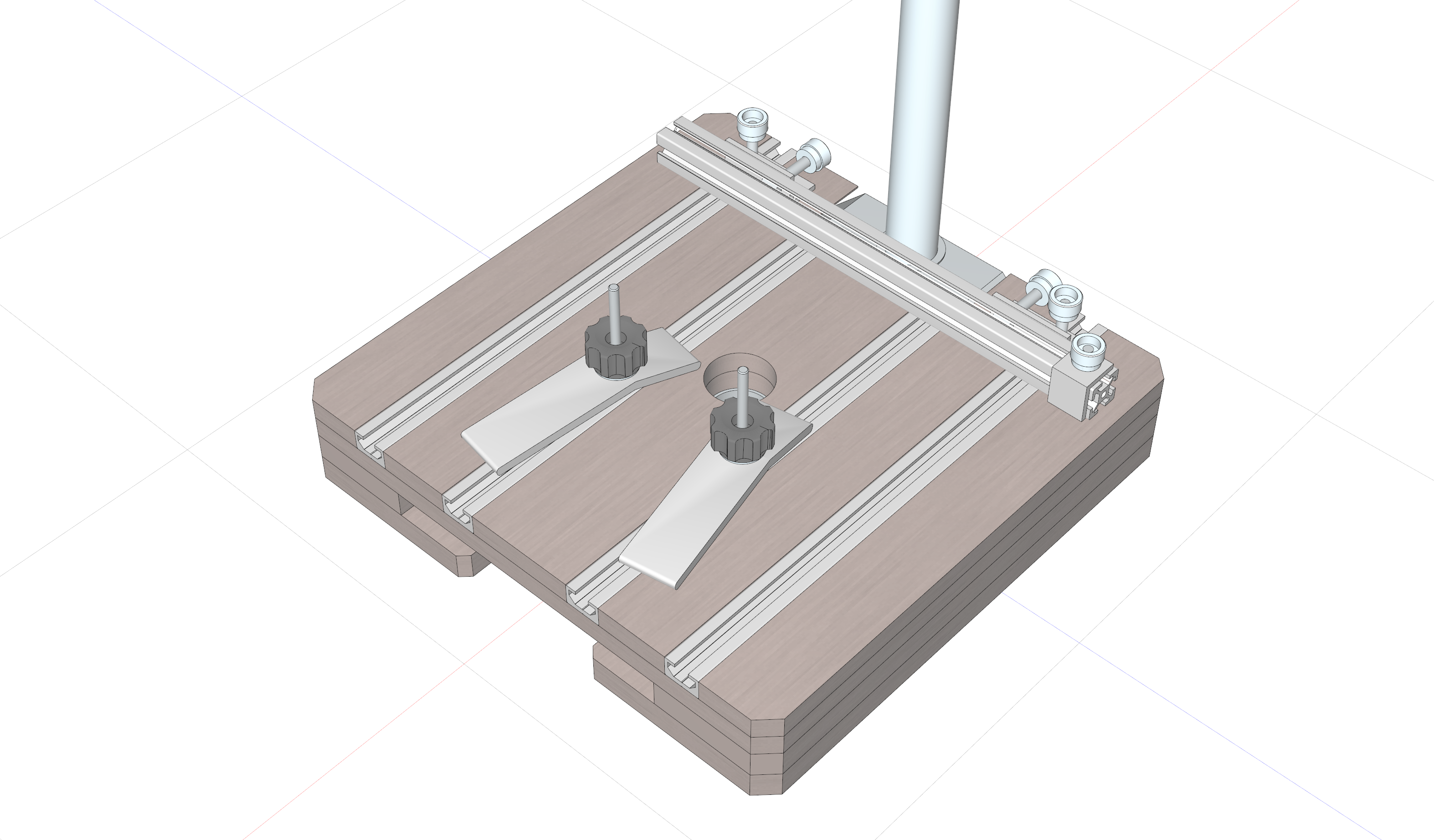

作品名 :ドリルスタンド用の作業テーブル難易度 : ★★★☆☆(ある程度の道具や経験が必須)

予算 :約2,000円 (取り寄せたアルミ材・つまみ類など。 12㎜・15㎜厚のコンパネは端材を利用)

製作期間 :完成まで2週間 ・4本の固定レールを組み込む溝がうまく掘り込めず作業テーブルを作り直し ・フェンスや位置決めストッパーを2回ほど作り変え ・ホールドダウン クランプの試作 4種類 を含む

ジャンル : 便利&アイデア

図面ファイル

トータルで497人がダウンロードしました。※ユーザー投稿図面をご利用いただく前に、必ずオフィシャルサイト利用規約をご確認ください。

※図面ファイルを開くにはあらかじめcaDIY3D(PCソフト)がインストールされている必要があります。右サイドバーの「DOWNLOAD」からすぐにダウンロードページへ移動出来ます。

材料&道具

■丸ノコ:コンパネ(合板)やアルミフレームの切断用■丸ノコガイド(エルアングル):アルミフレームを直角切断用

■丸ノコ用チップソー:アルミ切断専用

■トリマー:固定レール4本の溝ほり

■ボアビット:作業テーブルの中央に35㎜の穴あけ

■金のこ:ホールドダウン クランプに使う5㎜、6㎜の長ネジの切断

■卓上バイス、プラスチックハンマー:自作したホールドダウン クランプの折り曲げ

■インパクトドライバー

作品の紹介

20年以上使ってきたリョービの電気ドリルとドリルスタンドの主軸のガタとパワー不足が目立ってきました。

そこで、両者を思い切って買い替えることにしました。

しばらくは買ったままの姿で使っていたのですが、いくつかの問題点が気になってきたので「ドリルスタンド用の作業テーブル」をつくってみました。

1か月ほど使ってみたのですが、フェンスなどの部品を追加したのでとても使いやすくなったと感じています。

■使いやすくなった点

完成したドリルスタンド用の作業テーブルを使ってみて、次のように感じています。

コンパクトサイズ

なるべく小さく設計したので、小さな場所で保管でき、穴あけ作業の準備・片付けが楽になりました。

安定性

総重量が重くなり(5.1Kg → 8Kg)、テーブル寸法が手前に長くなったので、作業テーブルを作業台に固定しなくてもドリルスタンドが動きにくくなり、手前に転倒しにくくなりました。

作業スペース拡大

作業テーブルが適度に広くなって、作業しやすくなりました。

直線状に正確に穴あけできる

フェンスに材料を押し当てれば、直線状にいくつもの穴を正確にあけやすくなりました。

同じ位置に正確に穴あけできる

左右位置決めストッパーに材料を突き当てて固定すれば、2つ目以降の穴あけは「ポンチマーク」を省略できるようになり、穴位置のバラツキも減りました。

材料を安全に固定できる

加工物を簡単に固定できるので、材料の浮き上がり/回転/位置ずれを防ぐことができるようになりました。

両手が自由になり、ケガの予防にも効果的と感じています。

ホールドダウン クランプの自作

ホールドダウン クランプの利用目的は、加工物を簡単に固定して、加工物の浮き上がり・回転・位置ずれを防ぎ、ケガを防ぐため。

使ってみると期待通りの効果を感じました。

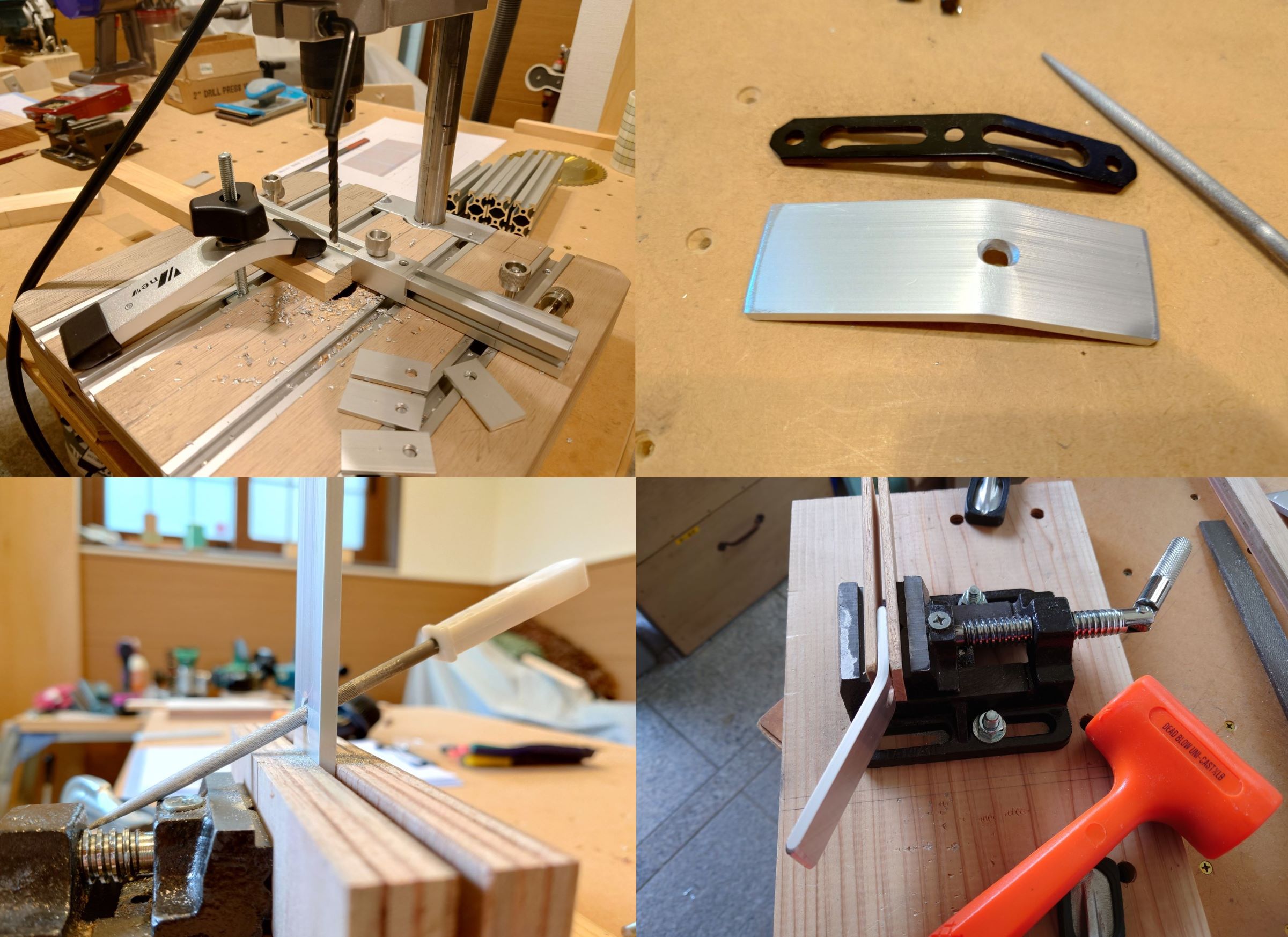

■写真の説明

▼左上

購入した市販品

作業テーブルに比べて大きすぎて使いづらく、しかも高価。

それで自作することに・・・

▼右上

初期の試作品

上の黒いものは「連結金具」を曲げて作ったもの

ボルトを通す穴が長いので、締め付け位置が悪いと使用中に一気に外れたことがあり、危険を感じました。

その下のものは、アルミの5㎜厚フラットバーから作った短めのもの。

▼左下

ボルト穴を斜めに広げている様子

ホールドダウンクランプが使用中にずれないように、中央の穴はて「ボルト径+1㎜」にしました。

固定する材料に合わせて自由に傾くことができるように、ボルト穴を長手方向に斜めに削りました。

▼右下 折り曲げの様子

卓上バイスに挟んでからプラスチックハンマーでたたいてみると、穴をあけて強度が下がった部分から自然なカーブで曲げる事ができました。

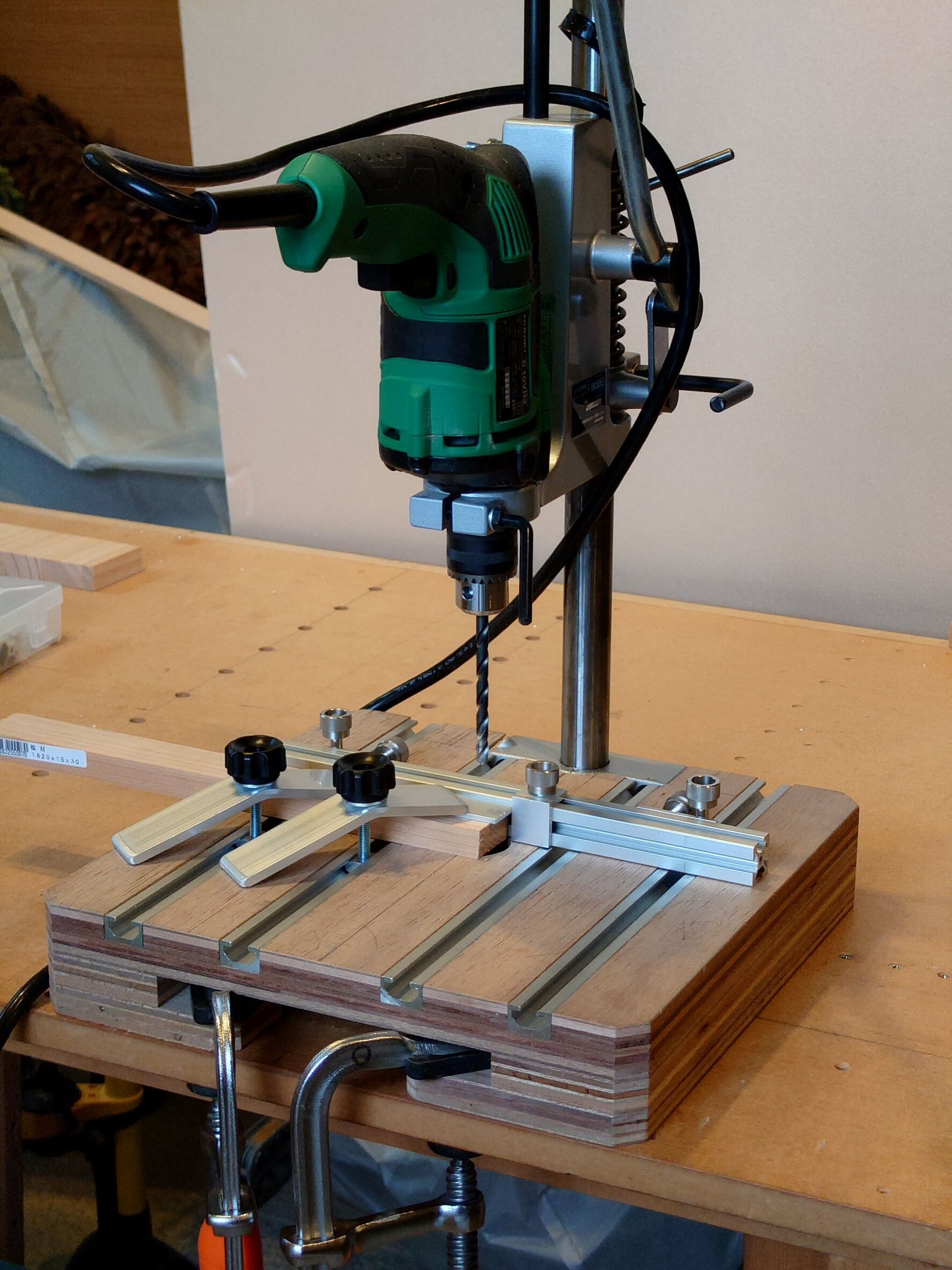

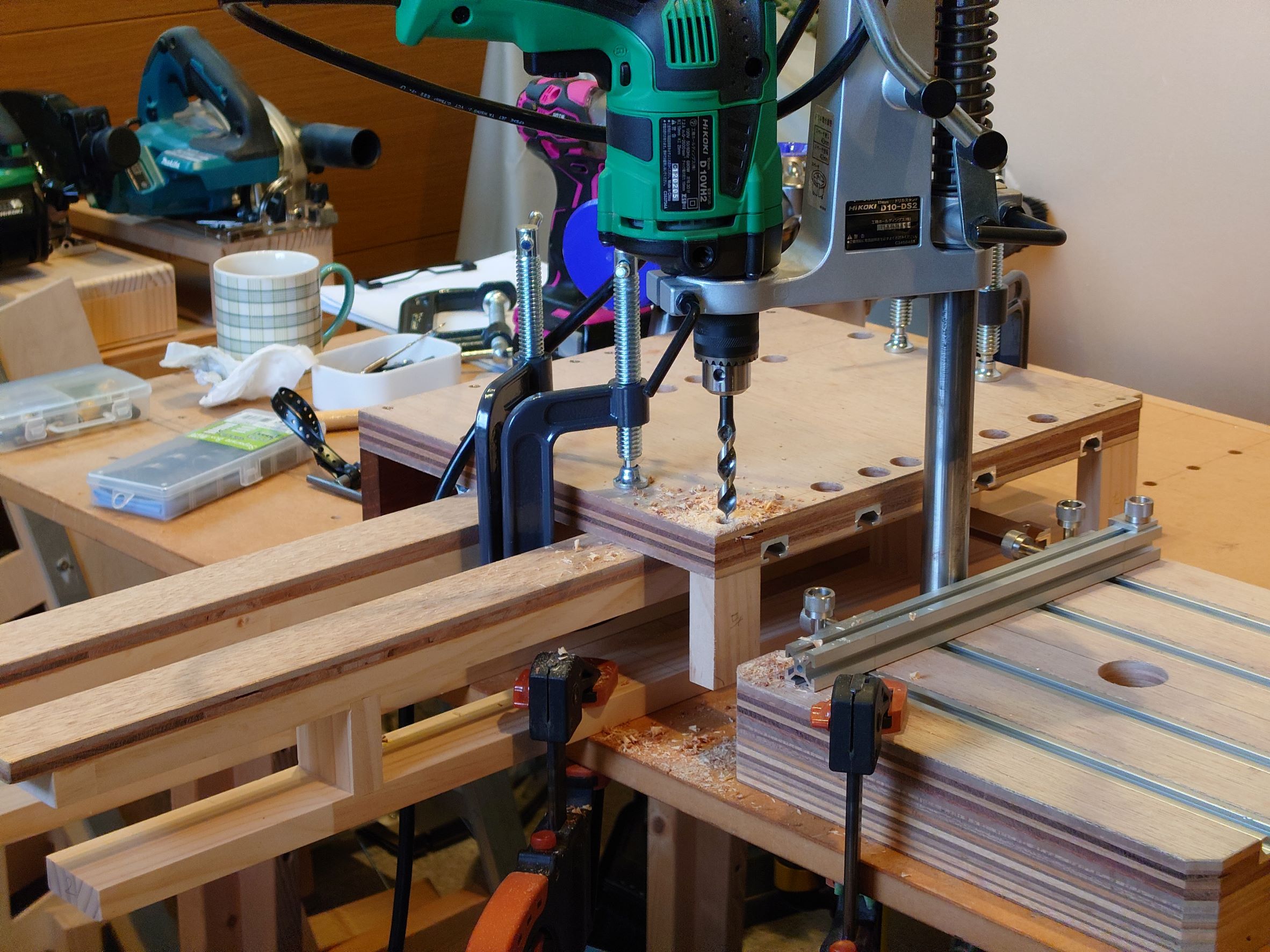

フェンスを使った穴あけの様子

フェンスを使うと材料を横に滑らすだけで前後方向の穴位置が決まるので、穴を横一列にあけやすく、作業がとても楽でした。

▼工夫

・つまみをフェンスの後方に取り付けて、フェンスの上にとりつける左右位置決めストッパー(次の写真で説明)を自由に移動・固定できるようにしました。

・フェンスを斜めに固定する必要がでたので、縦向きのつまみの内側に「横向きのつまみ」を追加して対応しました。

・2つのつまみが近いと回しづらかったので、間隔を広げました。

・つまみの下に金属パイプを挟んで、フェンスからつまみを遠ざけ、指先でつまみを回しやすくしました(回しやすさが大幅にUp)

・金属パイプはホームセンターのネジコーナーで見つけた「スペーサー」を利用

■フェンスの工作が難しい場合

ドリルに材料の穴あけ位置に合わせた後、材料を動かさずに棒材をそっと材料にくっつけて、クランプで棒材を作業テーブルに固定しても代用できます。 私も最初はこうやって使っていました。

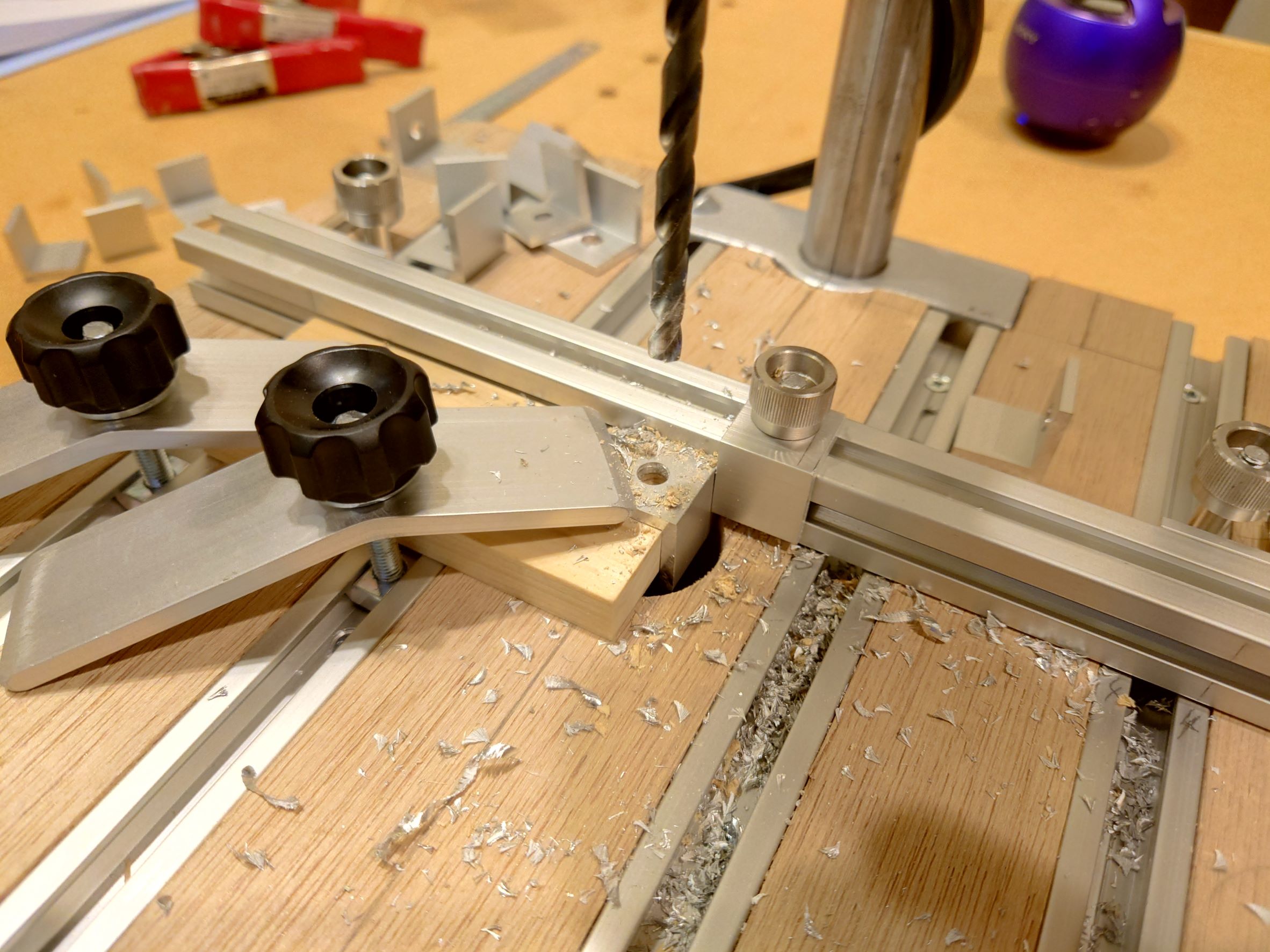

左右位置決めストッパーを使った穴あけの様子

写真の位置決めストッパーは、20㎜×20㎜のアルミ Lアングルを使った試作段階の物。

最終的にはアルミ Lアングル 25㎜×25㎜を基に、各辺を2㎜・3㎜とカットして作成しました(ケガキ線を頼りにヤスリで削っても作れる)

Lアングルを使ったストッパーを上から固定する理由は、ストッパーに強い力が働いても回りにくいから。

■別案1 Lアングルの約2㎜のカットが難しい場合

写真のように20㎜×20㎜のLアングルを切り出して、ボルト穴開けても使えます。

ただし作業テーブルとの間にLアングルの厚み分だけすき間ができるので、薄板には使えません。

■別案2 横長の平板を使う方法

正面から平板を固定する方法は、ストッパーが回ってずれやすい欠点がありました。 少しでも回りにくいように20㎜×30㎜(横長)の平板を切り出して、ねじ穴をあけてフェンスの正面から固定します。

1件のコメント

Masato_HIROTA · 2022年12月5日 11:23 PM

■必要に迫られて、1メーター級のドリルスタンド用フェンスを作成しました。

丸ノコスライド台を作りたかったので、

アルミ材の指定位置に100か所以上もドリル穴をあける必要に迫られました。

そこで、ドリル作業を効率的に進めるために「1メーター級のフェンス」を作り、効率よくドリル作業を進める事ができました。

フェンスには、スケールテープを貼りました。

材料位置決めストッパーを図面の指定位置に合わせて、

ストッパーに材料を押し当てるだけで、ねらった位置にドリル穴をあける事ができるようになり、

かなり効率よくドリル作業ができました。